Bħala klijent ta 'Hongyang Feed Machinery, aħna kkumpilajna l-punti ewlenin għall-użu ta' kuljum u l-manutenzjoni tal-moffa taċ-ċirku għalik.

1.Użu ta 'ċrieki ġodda imut

Iċ-ċirku die ġdid għandu jkun mgħammar b'qoxra ġdida tar-romblu: l-użu korrett tar-romblu tal-pressjoni huwa wieħed mill-aktar fatturi kritiċi li jaffettwaw l-użu taċ-ċirku die. Fil-produzzjoni u s-servizz fit-tul tagħna, sibna li ħafna ċrieki jmutu għandhom uċuħ tax-xogħol irregolari, rendiment baxx ta 'toqob, kapaċità ta' produzzjoni mnaqqsa, u ċrieki ġodda ma jistgħux jipproduċu materjali. Ħafna mir-raġunijiet huma dovuti għal użu mhux standard tal-ippressar.

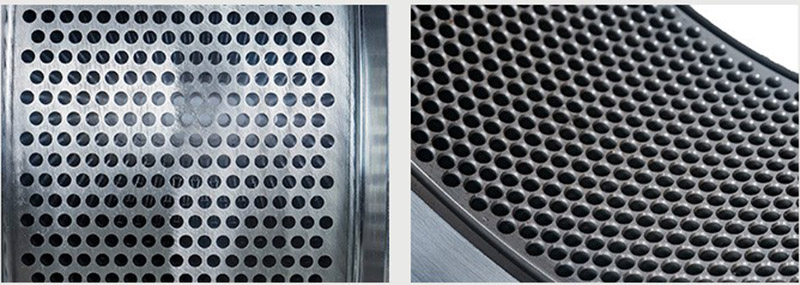

Il-karatteristika tad-die taċ-ċirku ġdid hija li l-wiċċ tax-xogħol huwa ċatt, iżda l-intoppi tat-toqob tal-għajnejn u l-port tal-gwida ma jissodisfawx ir-rekwiżiti normali għall-granulazzjoni. It-toqob ta 'l-għajnejn taċ-ċirku l-ġdid għandhom reżistenza relattivament għolja u forza ta' frizzjoni fuq il-materjal (speċjalment għal ċirku ta 'apertura żgħira imut), filwaqt li l-qoxra l-antika tintlibes b'mod sever fiż-żewġt itruf, u l-materjal huwa suxxettibbli li jiżżerżaq fil-kanal li jnaqqas il-pressjoni mill-partijiet milbusa tal-qoxra tar-romblu, li jirriżulta f'ħatt fqir jew l-ebda holes mill-ġdid miż-żewġ naħat tal-eye. Għalhekk, huwa meħtieġ li d-die taċ-ċirku ġdid għandu jkun mgħammar b'qoxra tar-romblu ġdida għall-użu. Żgura li l-użu ta 'appoġġ idum għal aktar minn 100 siegħa, u żgura li l-wiċċ tax-xogħol tad-die taċ-ċirku ġdid ikun ikkompressat b'mod uniformi, u li r-rendiment tat-toqba tal-għajnejn u r-rata tal-illustrar jissodisfaw ir-rekwiżiti. Hekk biss tista 'tinkiseb l-aħjar prestazzjoni taċ-ċirku die. Il-prinċipju tal-użu ta 'rombli ta' pressjoni għal ċirku dies huwa li kull ċirku die għandu jkun mgħammar b'sett separat ta 'rombli ta' pressjoni fil-bidu ta 'l-użu, u l-istess sett ta' qxur tar-rombli ma jistax jintuża ma 'ring dies oħra f'serje.

2.New ċirku die art tħin

Qabel ma titlaq mill-fabbrika, it-toqba tad-die taċ-ċirku die ġiet illustrata b'cutter, iżda l-livell mikro tagħha għadu ma laħaqx l-istandard ta 'intoppi tal-wiċċ tal-mera. Barra minn hekk, għad fadal sustanzi speċjali waqt it-trattament tas-sħana, bħal saffi ta 'ossidu. Għalhekk, meta tużaha, it-toqba tad-die għandha tkun mitħun b'żejt tat-trab u ramel fin.

Ħu t-trab (nuħħala tar-ross żejtnija hija l-aħjar) biex tindika l-kontenut ta 'umdità. Żid madwar 4% ilma, u mbagħad żid ammont xieraq ta 'żejt biex ħawwad indaqs. Aqbad il-materjal f'ballun bl-idejn, u huwa faċli li tferrex faċilment (ftit aktar imxarrab minn materjali mkessħa bil-fwar fil-produzzjoni normali). L-ewwel, laħlaħ iċ-ċirku die bil-materjali mħallta għal madwar tliet minuti. Meta l-porożità hija osservata li hija 'l fuq minn 98%, ramel fin jista' jiġi miżjud għall-fawra u tħin. L-ammont totali ta 'ramel fin miżjud huwa wieħed minn ħamsa jew kwart tal-materjal taż-żejt, u għandu jiżdied 4-5 darbiet jew aktar. Kull darba li jiġi miżjud ramel fin, huwa meħtieġ li jiġu osservati l-bidliet fil-kurrent ospitanti. Il-kurrent m'għandux jaqbeż is-70% tal-kurrent standard. Huwa biss meta l-kurrent ta 'skarika normali jkun stabbli jista' jiġi miżjud ramel fin. Osserva s-sitwazzjoni tal-ħruġ. Jekk il-materjal ma jkunx niexef ħafna u jkun hemm duħħan, għandu jkun ikkawżat mit-temperatura għolja tal-materjal. Ħalli l-materjal jiksaħ qabel ma tlaħlaħ. Jekk il-materjal isir niexef ħafna u l-vibrazzjoni tal-magna tal-pellet tiżdied b'mod sinifikanti waqt il-fawra, għandu jiżdied xi grass b'mod xieraq biex jipprevjeni li t-toqba tad-die milli timblokka jew il-pin tas-sigurtà tal-magna tal-pellet milli jinkiser. Żid ramel fin u itħan għal 20-30 minuta, imbagħad uża żejt biex toħroġ il-materjal li jkun fih ramel fin mit-toqba tad-die, li tippermetti li ż-żejt jimla t-toqba tad-die. Iċċekkja li r-rata tat-toqba hija 'l fuq minn 98% u naddaf il-magna. Minħabba t-tkabbir faċli tad-distakk bejn ir-rombli tal-pressjoni matul il-proċess tal-fawra taċ-ċirku die, sabiex tiġi żgurata produzzjoni bla xkiel wara l-bidu u l-għalf, huwa wkoll meħtieġ li tiċċekkja u taġġusta d-distakk bejn ir-rombli tal-pressjoni darba.

3.Blocking ring die trattament:

① L-għalf huwa mblukkat fit-toqba tad-die. Jekk hija apertura kbira (D2.5mm jew aktar), tista 'tiġi mtaqqba permezz ta' drill bit jew ippanċjat b'dwiefer ta 'l-azzar tas-siment. Innota li t-drill bit jew id-dwiefer tal-azzar użati għandhom ikunu inqas minn 0.2mm tat-toqba effettiva;

② Jekk id-daqs tal-pori tad-die ċurkett imblukkat huwa inqas minn D2.5mm, huwa diffiċli li tkisser b'drill drill jew dwiefer tal-azzar, u d-drill bit jew dwiefer tal-azzar huwa mblukkat fit-toqba tad-die u ma jistax jinħareġ: iċ-ċirku die jista 'jiġi mgħolli fiż-żejt, żejt jew żejt tal-annimali jew veġetali jista' jintuża, u ż-żejt jista 'jissaħħan f'temperatura għolja. li jwasslu għall-estrużjoni. Metodu ta 'tħaddim: Poġġi ċ-ċirku die ġo barmil tal-ħadid, żid żejt tal-magna jew żejt tal-annimali u veġetali, u l-wiċċ taż-żejt għandu jgħaddas iċ-ċirku die. Il-barmil taż-żejt għandu jkun 0.5 m ogħla mill-wiċċ taż-żejt (preferibbilment b'għatu) biex jipprevjeni li ż-żejt ifur wara li jissaħħan, u jikkawża inċidenti. Wara li kollox ikun lest, saħħan fuq nar żgħir u kkontrolla t-temperatura għal 6-10 sigħat wara t-togħlija. Għalf għoli ta 'proteini jieħu 8-10 sigħat;

③ Tneħħihx immedjatament wara t-tisjir, peress li t-temperatura tad-die taċ-ċirku hija għolja f'dan il-ħin, li tinxef u tibbies l-għalf fit-toqba tad-die, li ma twassalx għall-estrużjoni. Għandu jitkessaħ flimkien maż-żejt għal madwar sagħtejn, imbagħad jinħareġ u jiġi installat, u mbagħad il-materjal tal-partiċelli mħallat maż-żejt għandu jintuża biex laħlaħ iċ-ċirku die. Fil-bidu tal-flushing, għandu jiġi mitmugħ ammont żgħir ta 'materjal, u s-sitwazzjoni tal-iskarika, il-kurrent tal-magna tal-pellet, u l-vibrazzjoni tal-magna għandhom jiġu osservati. It-tmigħ m'għandux ikun veloċi wisq biex jipprevjeni li ċ-ċirku die jinkiser minħabba pressjoni eċċessiva jew il-pin tas-sigurtà tal-magna tal-pellet milli jinkiser. Tlaħliħ iċ-ċirku die sakemm il-porożità tilħaq 98%.

Ħin tal-post: Settembru-18-2023